В процессе развития микроэлектроники в сторону миниатюризации разработчики столкнулись с ограничением. Увеличение количества выводов микросхем при классическом расположении по краям корпуса затормозило снижение размеров оболочек чипов, а уменьшение шага расположения пинов привело к затруднениям с качеством пайки. Выходом стала разработка корпусов BGA — Ball grid array.

Особенности BGA микросхем

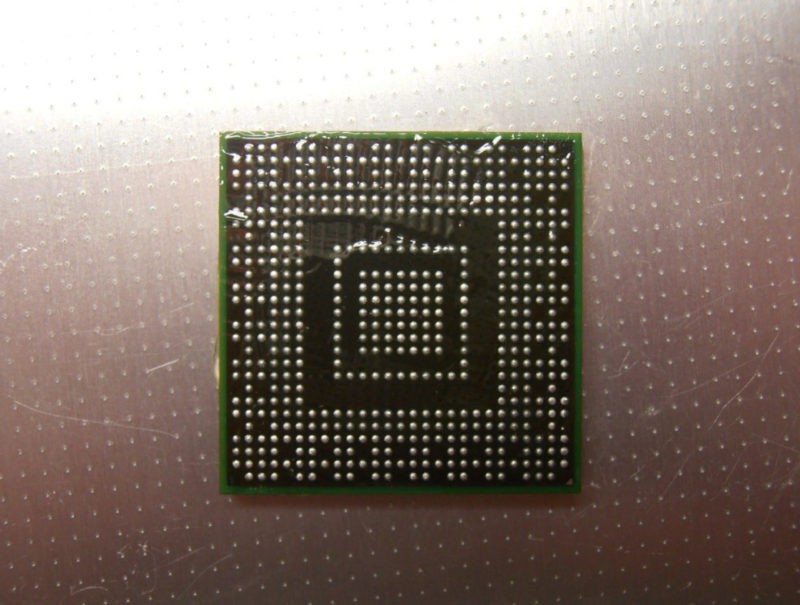

Особенность микросхем BGA в том, что в качестве выводов используются не металлические штырьки (пины), а площадки, расположенные не по кромке корпуса, а по всей поверхности нижней части. Для надёжного соединения микросхемы с дорожками печатной платы используются шарики из припоя. Это позволяет эффективно использовать площадь корпусов микросхем, но пайка BGA на плату производится по особой технологии.

Перед пайкой

Запаивание микросхемы с выводами-шариками требует навыков, знания технологии, а также инструментов и оборудования, которое редко встречается в хозяйстве обычного домашнего мастера.

Перечень инструментов и материалов

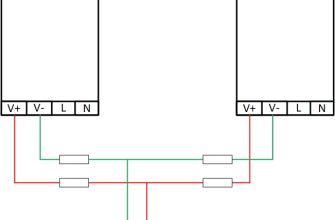

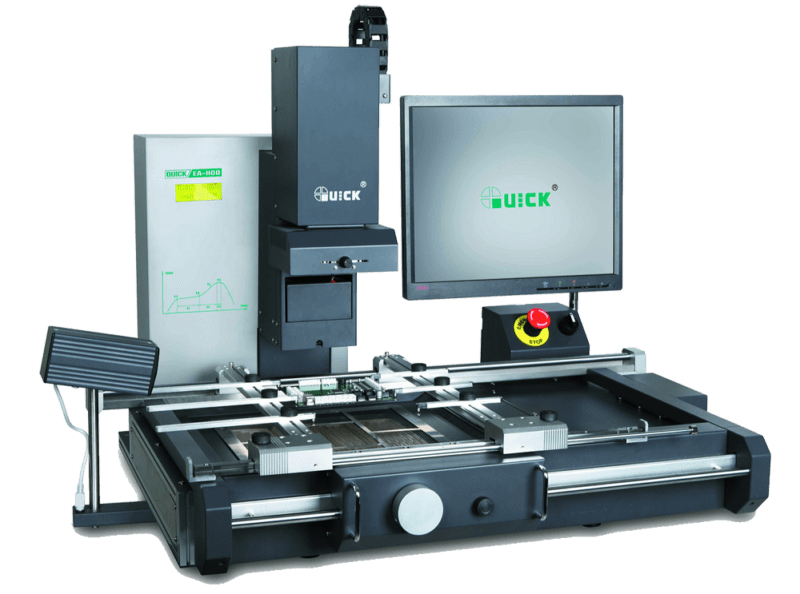

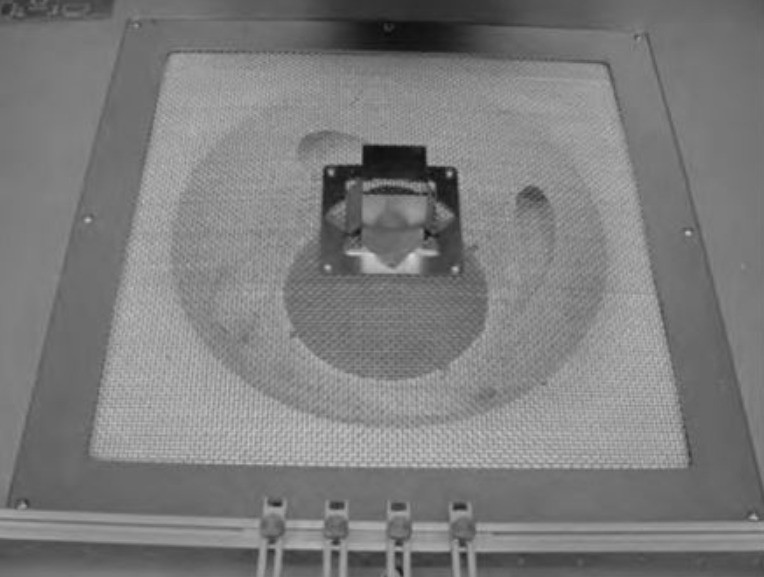

Обычным паяльником припаять чип с выводами BGA не получится уже потому, что доступ к выводам, расположенным ближе к краю затруднен, а находящихся в центре подложки – невозможен. Поэтому обязательно понадобится платформа с подогревом снизу и воздушный фен, а лучше – ИК-подогреватель (для нагрева сверху). Еще могут потребоваться:

- Вакуумный пинцет для съема микросхем.

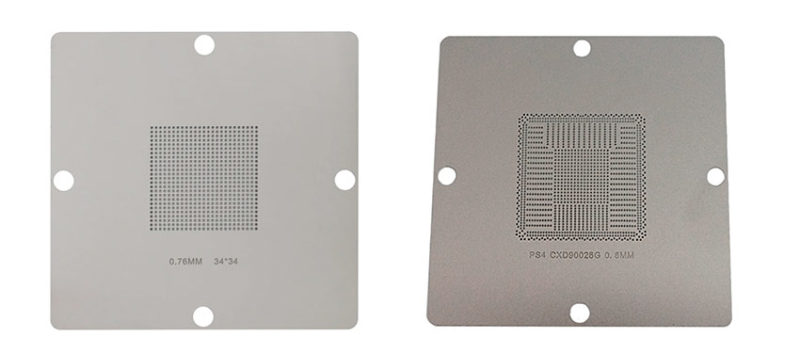

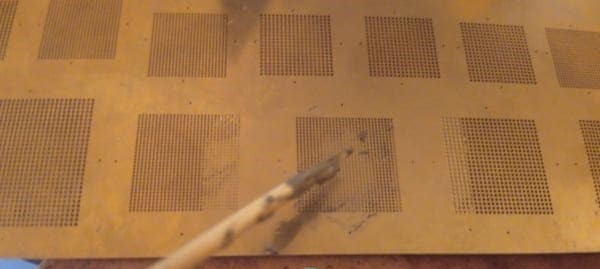

- Трафареты (специализированные или универсальные) для накатки шаров.

- Резиновый ракель.

- Микроскоп.

- Трафаретодержатель (фиксатор).

- Прибор для измерения температуры (термометр, пирометр, тепловизор и т.п.).

Трафареты можно использовать от 2-3 до 10-15 раз, в зависимости от исполнения. Потом они загрязняются или коробятся, и становятся непригодными для выполнения качественной пайки.

Из расходных материалов понадобятся:

- паяльная паста или шарики припоя (в зависимости от выбранного способа накатки выводов для перепайки);

- флюс.

Для термоизоляции соседних электронных компонентов потребуется термоскотч.

Подготовка платы и микросхемы

В первую очередь потребуется удалить с платы старую микросхему. Удалить ее можно, прогревая с помощью фена или инфракрасного подогрева. Чтобы не «сдуть» соседние элементы, их надо защитить термоскотчем или алюминиевой липкой лентой.

Если даже микросхема заведомо неисправна и ее не жалко, выдирать ее «с мясом» — плохая идея. Выпаивать элемент надо аккуратно, чтобы не повредить проводники печатной платы.

Дальше область вокруг микросхемы надо равномерно прогреть. Локальный перегрев недопустим – это приведет к вспучиванию и расслоению текстолита. Плату надо поместить на платформу с нижним инфракрасным подогревом. Температура нижнего подогрева не должна достигать уровня плавления припоя – вполне достаточно 200 градусов. Сверху микросхема нагревается горячим воздухом или ИК-нагревателем с температурой в районе 330..360 градусов. Нагревать надо по краям. Если в состав станции входит специальный подъемник, то для снятия чипа надо пользоваться им. Если подъемника нет, хорошо подойдет вакуумный пинцет.

Чип может быть покрыт компаундом (герметиком). В этом случае его надо размягчить и удалить с помощью пинцета или скальпеля.

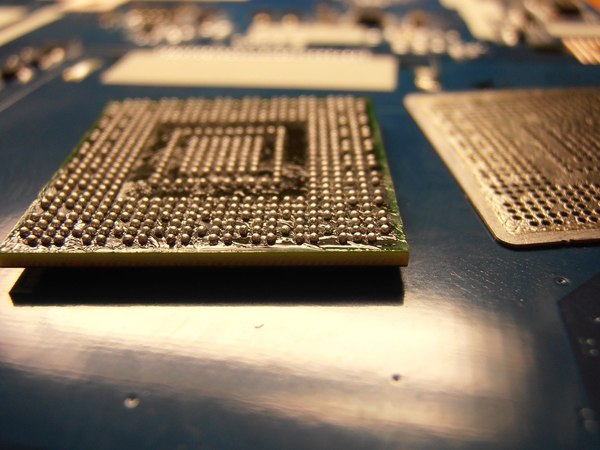

Новая микросхема поступает потребителю с нанесенными на контактные площадки шариками припоя. Но в сервисных мастерских часто прибегают к реболлингу – установке бывших в употреблении чипов. Это требует дополнительной операции по восстановлению выводов.

В первую очередь надо удалить с микросхемы остатки старого припоя. Здесь пригодится обычный паяльник, кусочек оплетки и немного флюса.

Эта операция не требует специальных навыков и оборудования. По ее окончании подошву микросхемы надо смазать флюсом.

Для дальнейших действий надо нанести на микросхему трафарет (универсальный или под конкретный чип). Дальше возможны два варианта создания выводов:

- С применением готовых шариков.

- С помощью паяльной пасты.

Если выбран первый путь, надо в каждое отверстие трафарета поместить ровно по одному шару. Эта операция требует особой внимательности.

Если пропустить отверстие, то нет гарантии надежного контакта, а если поместить в него два шара, то возможно растекание излишков припоя.

Шарики прилипнут к слою флюса, и микросхему можно перевернуть. Теперь шары надо расплавить феном или с помощью ИК-нагревателя. Делать это надо на нагретой поверхности (кусочке текстолита или старой плате). Как только все шарики расплавятся, надо убрать трафарет с помощью пинцета, не дожидаясь остывания микросхемы и застывания флюса.

Если выбран метод с применением паяльной пасты, то ее надо нанести через трафарет с помощью шпателя. Излишки пасты надо убрать. Этот способ считается худшим, потому что требует особых навыков для равномерно нанесения пастообразной смеси флюса и припоя. К тому же при хранении состав может высохнуть. Зато паста дешевле.

Можно накатать припой и без трафарета, но этот способ более сложен и требует особого навыка. Такой метод возможен только с использованием шаров – нанести пасту равными микроскопическими дозами не получится.

Далее микросхема таким же способом прогревается до плавления припоя, содержащегося в пасте. Силы поверхностного натяжения сформируют из

участков пасты ровные капельки-выводы. Затем удаляется трафарет и поверхность отмывается от остатков флюса. Микросхема готова к пайке.

Методы пайки и рекомендации по выбору

Запаивать микросхему на место можно:

- с помощью фена;

- с помощью ИК-нагревателя.

Второй способ обеспечивает более высокое качество. Но комплект оборудования, в который входит этот инструмент, заметно дороже.

Пошаговый процесс пайки

В первую очередь надо покрыть нижнюю поверхность микросхемы слоем флюса. Так как по окончании монтажа доступ к точкам пайки будет закрыт, в обязательном порядке надо применять флюсы, не требующие отмывки.

Плату надо расположить на преднагревателе (платформе с нижним подогревом) и довести температуру до 120..150 градусов. Далее термофеном или ИК-нагревателем сверху доводят температуру припоя до плавления, пока микросхема не осядет.

Во время процесса контроль температуры обязателен!

После этого надо провести контроль качества пайки (лучше рентгеноскопический, но хотя бы визуальный – насколько можно). После окончательного остывания можно тестировать отремонтированное устройство.

Для наглядности смотрите видео.

Ошибки и проблемы при пайке BGA микросхем

Одна из главных проблем, связанных с пайкой микросхем BGA – обеспечение равномерного прогрева по плоскости подложки. Несоблюдение этого условия ведет к деформации платы и микросхемы. Это является причиной возникновения скрытых дефектов, связанных не столько с электрическим контактом, сколько с механической прочностью. В результате деформации шарик припоя может не полностью смочиться флюсом, и прочность пайки снизится.

Проконтролировать качество пайки довольно сложно – визуальный контроль невозможен. Чаще всего для этого применяется рентген, что удорожает стоимость потребного оборудования.

Другая проблема – тепловое экранирование соседних элементов. Если их подвергнуть излишнему нагреву, качество пайки, до этого высокое, может ухудшиться. Кроме того, долгосрочная надежность как микросхем, так и пассивных SMD-элементов при перегреве также может ухудшиться.

При выпаивании микросхем, покрытых компаундом, плата может получить повреждения из-за недостаточного нагрева (ниже температуры текучести герметика). При попытке демонтировать чип и приложении несколько излишних усилий, можно оторвать контактные площадки, хотя припой будет достаточно расплавлен. Подобные повреждения можно получить и при попытке удалить остатки герметика с печатной платы.

Распространенные ошибки и советы по их предотвращению и устранению

Чтобы избежать деформации (или значительно ее снизить), при демонтаже и монтаже надо обязательно применять устройства нижнего подогрева, постепенно прогревая плату.

В дорогостоящих профессиональных устройствах можно настраивать профиль нагрева, изменяя распределение температур так, чтобы температурное поле в месте пайки было равномерным.

Помимо этого, плата должна быть хорошо закреплена от начала прогрева до полного остывания по окончании пайки.

Для эффективного теплового экранирования соседних элементов надо применять качественные ленты, а еще лучше – специальный экранирующий гель на керамической основе или нетканые керамические материалы.

Для снижения рисков повреждения платы при удалении остатков герметика рекомендуется применять высокоскоростные фрезерные системы. С их же помощью можно удалить и остатки припоя. Если герметик затек под микросхему, придется применить режущий пинцет.

Успеху процесса также сопутствует применение качественных расходников — припоев, паст и флюсов для пайки BGA. Экономить на этом не стоит. В целом же пайка микросхем BGA выглядит заметно сложнее, чем работа с выводными элементами. Прежде, чем взяться за ремонт изделий, лучше потренироваться на неисправных микросхемах и ненужных платах (даже при наличии специализированного оборудования). По мере приобретения навыков, можно браться за реальный ремонт – но не раньше того.